Système de Contrôle pour un Convoyeur Industriel

Analyser et calculer les paramètres de synchronisation pour un système de tri d'objets sur un convoyeur.

Les systèmes de convoyage industriels utilisent souvent des capteurs pour détecter des objets et des actionneurs pour les trier ou les manipuler. La synchronisation précise entre la détection et l'action est cruciale pour le bon fonctionnement du système.

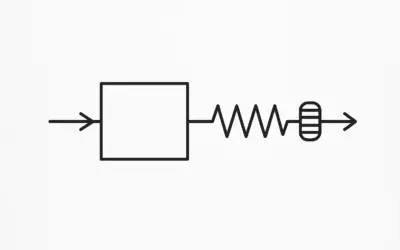

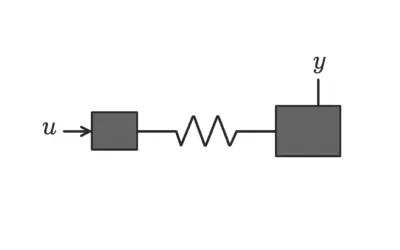

Un objet se déplaçant sur un convoyeur à une vitesse \(v\) est détecté par un capteur. Un actionneur (par exemple, un éjecteur pneumatique) est situé à une distance \(d\) en aval du capteur. Le système de contrôle doit commander l'actionneur avec un certain délai après la détection pour que l'action se produise au moment où l'objet est correctement positionné devant l'actionneur.

Le temps de parcours (\(t_{parcours}\)) d'un objet entre deux points distants de \(d\) à une vitesse constante \(v\) est donné par :

Où :

- \(t_{parcours}\) est le temps de parcours en secondes (s).

- \(d\) est la distance en mètres (m).

- \(v\) est la vitesse en mètres par seconde (m/s).

On négligera le temps de traitement du contrôleur et le temps de réponse du capteur dans un premier temps.

Données du Problème

Un convoyeur transporte des boîtes. Les paramètres du système sont :

- Vitesse du convoyeur : \(v = 0.5 \text{ m/s}\)

- Distance entre le capteur de détection et l'axe de l'éjecteur : \(d = 2.0 \text{ m}\)

- Temps d'activation de l'éjecteur (temps pour sortir complètement) : \(t_{act} = 0.15 \text{ s}\)

- Temps de retour de l'éjecteur (temps pour rentrer complètement) : \(t_{ret} = 0.25 \text{ s}\)

- Longueur d'une boîte : \(l_{boite} = 0.3 \text{ m}\)

Questions

- Calculer le temps de parcours (\(t_{parcours}\)) d'une boîte entre le point de détection par le capteur et l'axe de l'éjecteur.

- Le système de contrôle doit déclencher l'éjecteur de sorte que celui-ci commence à sortir juste au moment où le front avant de la boîte atteint l'axe de l'éjecteur. Quel délai (\(t_{delai}\)) le contrôleur doit-il appliquer après la détection du front avant de la boîte ?

- L'éjecteur doit être complètement sorti lorsque le centre de la boîte est aligné avec son axe. Quel est le nouveau délai total (\(t_{delai\_centre}\)) que le contrôleur doit appliquer après la détection du front avant de la boîte ?

- Quel est le temps de cycle total (\(T_{cycle\_ejecteur}\)) de l'éjecteur (temps pendant lequel il est indisponible pour une autre boîte) ?

- Si les boîtes sont espacées de manière à ce que l'éjecteur ait le temps de compléter son cycle avant l'arrivée de la boîte suivante, quel est le débit maximal de boîtes (en boîtes par minute) que le système peut trier ?

Correction : Système de Contrôle pour Convoyeur Industriel

1. Calcul du Temps de Parcours (\(t_{parcours}\))

On utilise la formule \(t = d/v\).

Données : \(d = 2.0 \text{ m}\), \(v = 0.5 \text{ m/s}\).

Le temps de parcours de la boîte est \(t_{parcours} = 4.0 \text{ s}\).

Quiz Intermédiaire

2. Calcul du Délai (\(t_{delai}\)) pour Éjection du Front Avant

Le délai nécessaire est égal au temps de parcours de la boîte du capteur à l'éjecteur, car l'éjecteur doit commencer à sortir *exactement* quand le front avant de la boîte arrive.

Le délai que le contrôleur doit appliquer est \(t_{delai} = 4.0 \text{ s}\).

3. Calcul du Délai (\(t_{delai\_centre}\)) pour Éjection du Centre de la Boîte

L'objectif est que l'éjecteur soit complètement sorti lorsque le centre de la boîte est aligné avec l'axe de l'éjecteur. Le capteur détecte le front avant de la boîte.

Données : \(d = 2.0 \text{ m}\), \(v = 0.5 \text{ m/s}\), \(l_{boite} = 0.3 \text{ m}\), \(t_{act} = 0.15 \text{ s}\).

1. Temps pour que le centre de la boîte atteigne l'axe de l'éjecteur, après la détection du front avant : Lorsque le front avant est détecté, le centre de la boîte est à une distance \(l_{boite}/2\) derrière ce front. Le centre de la boîte doit donc parcourir une distance totale de \(d + l_{boite}/2\) pour atteindre l'axe de l'éjecteur. Non, cette approche est incorrecte. Le temps pour que le front avant de la boîte atteigne l'éjecteur est \(t_{parcours} = d/v\). À cet instant, le centre de la boîte est encore à une distance de \(l_{boite}/2\) *avant* l'axe de l'éjecteur. Le temps supplémentaire pour que le centre de la boîte atteigne l'axe de l'éjecteur est \(t_{demi\_boite} = (l_{boite}/2) / v\). Donc, le temps total écoulé depuis la détection du front avant jusqu'à ce que le centre de la boîte soit à l'axe de l'éjecteur est : \(t_{arrivee\_centre} = t_{parcours} + t_{demi\_boite}\).

C'est à cet instant (\(t_{arrivee\_centre}\)) que l'éjecteur doit être *complètement sorti*. L'éjecteur met \(t_{act} = 0.15 \text{ s}\) pour sortir complètement. Par conséquent, le contrôleur doit initier le mouvement de l'éjecteur \(t_{act}\) secondes avant \(t_{arrivee\_centre}\).

Le délai total pour que l'éjecteur soit sorti lorsque le centre de la boîte est aligné est \(t_{delai\_centre} = 4.15 \text{ s}\).

4. Temps de Cycle Total de l'Éjecteur (\(T_{cycle\_ejecteur}\))

Le temps de cycle est la somme du temps d'activation et du temps de retour.

Données : \(t_{act} = 0.15 \text{ s}\), \(t_{ret} = 0.25 \text{ s}\).

Le temps de cycle total de l'éjecteur est \(T_{cycle\_ejecteur} = 0.40 \text{ s}\).

Quiz Intermédiaire

5. Débit Maximal de Boîtes (en boîtes par minute)

Le débit est limité par le temps de cycle de l'éjecteur. Le temps minimum entre le traitement de deux boîtes successives est \(T_{cycle\_ejecteur}\). Le débit en boîtes par seconde est \(1 / T_{cycle\_ejecteur}\). Pour convertir en boîtes par minute, on multiplie par 60.

On suppose aussi que les boîtes sont suffisamment espacées pour que le temps de parcours d'une boîte n'interfère pas avec le cycle de l'éjecteur pour la boîte précédente. La limite est donc imposée par l'éjecteur.

Temps par boîte = \(T_{cycle\_ejecteur} = 0.40 \text{ s/boîte}\)

Conversion en boîtes par minute :

Il faut aussi s'assurer que le temps de parcours d'une boîte sur sa propre longueur (\(l_{boite}/v\)) est inférieur au temps de cycle de l'éjecteur pour que l'éjection soit possible sans heurter la boîte suivante si elles sont proches. \(t_{passage\_boite} = l_{boite}/v = 0.3 \text{ m} / 0.5 \text{ m/s} = 0.6 \text{ s}\). Comme \(T_{cycle\_ejecteur} = 0.40 \text{ s}\) est inférieur à \(0.6 \text{ s}\), l'éjecteur est assez rapide pour agir sur une boîte et se retirer avant que la même boîte ne soit complètement passée, si elle n'était pas éjectée. La question de l'espacement est donc cruciale. Si les boîtes sont "suffisamment espacées", la limite est bien le cycle de l'éjecteur.

Le débit maximal de boîtes que le système peut trier est de 150 boîtes par minute.

Quiz : Testez vos connaissances !

Glossaire des Termes Clés

Convoyeur :

Système de transport continu de matériaux ou d'objets d'un point à un autre, souvent à l'aide d'une bande mobile.

Capteur :

Dispositif qui détecte la présence, la position ou une caractéristique d'un objet ou d'un phénomène physique et convertit cette information en un signal (souvent électrique).

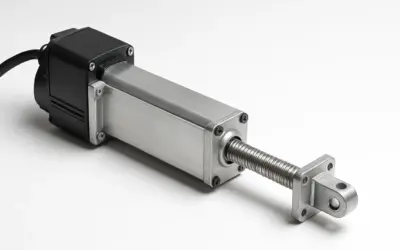

Actionneur :

Dispositif qui convertit un signal de commande (souvent électrique) en une action physique (mouvement, force). Ex: éjecteur, vérin, moteur.

Délai de Commande (\(t_{delai}\)) :

Temps programmé entre un événement de détection et l'activation d'une commande d'actionneur, pour assurer la synchronisation.

Temps de Cycle :

Temps total nécessaire à un actionneur ou à un système pour accomplir une séquence complète d'opérations et revenir à son état initial, prêt pour la suivante.

Débit (Throughput) :

Quantité d'objets ou de matière traitée par un système par unité de temps (ex: objets/minute).

Questions d'Ouverture ou de Réflexion

1. Comment le temps de réponse du capteur et le temps de traitement du système de contrôle (automate programmable, microcontrôleur) affecteraient-ils le calcul du délai nécessaire pour l'éjecteur ?

2. Que se passerait-il si la vitesse du convoyeur n'était pas parfaitement constante ? Quelles solutions pourrait-on envisager pour compenser ces variations ? (Pensez aux codeurs rotatifs, par exemple).

3. Comment le système pourrait-il être adapté pour trier des boîtes de longueurs différentes de manière précise ?

4. Quels autres types de capteurs et d'actionneurs sont couramment utilisés dans les systèmes de convoyage industriels et pour quelles applications ?

5. Si plusieurs éjecteurs sont placés le long du convoyeur pour trier les objets dans différentes catégories, comment la logique de contrôle deviendrait-elle plus complexe ?

D’autres exercices de systemes de controle:

0 commentaires